|

ベトナムのメディア 元の記事はこちら。 ( 9分で読めます ) |

CT UAVが驚異的な自己進化型複合成形工場を発表

2025-09-12

GPT |

NAACP(次世代航空宇宙先進複合材料工場)は、CT UAVの先進的な施設であり、従来の工場を超えた進化を遂げています。ここでは、研究開発、デジタルシステム、品質管理に重点を置き、最先端の材料と自動化を活用しています。スマート製造とAIの能力を備え、ベトナムの航空宇宙産業に新たな基準を設定しています。 |

CT UAVは、無人航空機用半導体チップ、無人航空機用独自アルゴリズムおよびAIプラットフォーム、さらには5Gが届かない地域でも最大100kmの伝送距離を誇る映像伝送ボックスの設計・製造における深い専門知識に加え、最高レベルのNAACPクラスの複合材工場で機体、翼、プロペラなどの航空機部品を成形する技術で世界市場を揺るがし続けています。

© en.vneconomy.vn

NAACPとは何ですか?

NAACP はNext-Generation Aerospace Advanced Composite Plantの略で、CT UAV のベンチマーク施設です。

なぜ「工場」ではなく「プラント」なのでしょうか?

CT UAVのカーボン成形ハブは、従来の工場をはるかに超えるものです。それは、深く根を張り、急速に枝分かれしながら急速に成長する、科学技術サービス複合施設です。プラントという言葉は、本来の意味である「芽生え、しっかりと根を張り、発展し、進化するもの」に由来しています。

「工場」は有形の製品だけでなく、知的財産、研究開発プロセス、科学的アプリケーション、デジタルシステム、エネルギーソリューション、セキュリティ保証などのサービスといった無形の製品も生産します。

© en.vneconomy.vn

CT UAV自己進化型複合成形プラント

なぜ「カーボンファイバー」ではなく「複合材」なのでしょうか?

対象範囲は炭素繊維だけにとどまりません。ケブラー、ザイロン、PMIなど、優れた構造と特性を持つ素材も取り扱っています。

これはCTグループとCT UAVのビジョンを反映しています。NAACPは単なる複合材やカーボン加工工場ではありません。最先端の科学技術が深く根付いた、絶え間ない進化のためのプラットフォーム、つまり種子として構想されています。

© en.vneconomy.vn

多用途UAV製造工場、大型輸送UAV製造工場、UAVバッテリー製造工場、UAVエンジン製造工場(左から右へ)

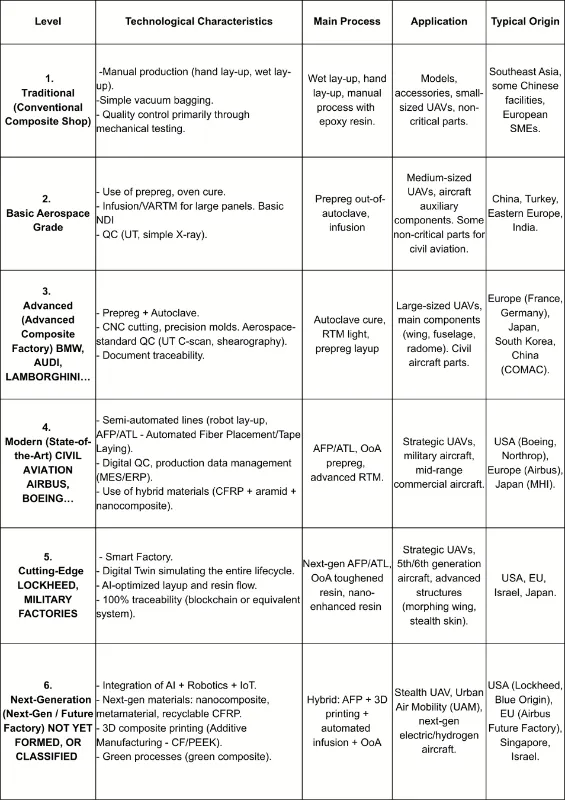

プラントレベルの分類:

NAACP プラントの機能は、次の6つのレベルに分類されます。

-

材料:カーボンプリプレグから熱可塑性複合材料、ナノ複合材料に至るまで、先進複合材料の研究、製造、加工。

-

自動化プロセス:自動化のレベル(ハンドレイアップ → AFP/ATL ロボット → デジタルツイン)。

-

デジタルシミュレーション(CAE/CFD/FEM):生産前に構造を予測し最適化する機能。

-

品質管理(QC/QA):手動検査から現場センサー、AI による欠陥検出まで。

-

バリュー チェーン: OEM 生産を R&D、サプライ チェーン、製品ライフサイクル ロジスティクスと統合します。

-

品質およびデータ管理システム: MES、デジタル ツイン、AI 主導の意思決定を通じて ISO/AS9100標準を活用します。

© en.vneconomy.vn

NAACP が克服しなければならないコア テクノロジーは、次のようにいくつかの層に分かれています。

1. 次世代素材

● 先進複合材料:新しい複合材料グループの開発:新しい繊維およびマトリックス相 + 改良複合材料。

●熱可塑性CFRP(CF/PEEK、CF/PEKK):マイクロファイバーを組み合わせた熱可塑性マトリックス複合材の開発。

●多機能複合材:落雷保護、レーダー吸収、熱伝導性、センシングなどの機能を構造に直接統合します。

● グリーン複合材:バイオ樹脂、リサイクル、再利用プロセス。

2. シミュレーション + 初期段階の構造計画 + 実験の組み合わせ

破損箇所、剥離、静的・動的荷重、振動、接合部のシミュレーション。空気力学、突風、騒音。

製造シミュレーション:AFP/ATLの引き裂き角度と重なりを予測し、繊維配置時の回転角度を調整することで、AFP/ATLの回転限界を超えないようにします。硬化速度、熱伝播、金型冷却を考慮し、硬化プロセスを同期制御し、収縮を補正します。RTM/インフュージョン/ブラダー/OOA/オートクレーブプロセスのシミュレーション:粘度、浸透速度の計算、ポートの最適化。リスクの防止と軽減:構造上の弱点、最終製品における矛盾点。ANSYSなどのシミュレーションソフトウェアを使用し、構造計算、複合層構造、組成、破損箇所、疲労、ねじれ、応力を予測します。

3. クリエイティブとカスタマイズを組み合わせた、正確に記録された制作プロセス

● 積層造形(3D 複合印刷): CF/PEEK(炭素繊維/ポリエーテルエーテルケトン - 耐熱性、耐薬品性、耐疲労性に優れた高性能エンジニアリングプラスチック)またはハイブリッド材料を使用して、UAV の翼、スケルトン、ジョイントを印刷します。

● ハイブリッドプロセス: AFP + インフュージョン +3D プリントを組み合わせて、動作する機械的特性を持つ金型とプロトタイプを迅速に製造 → 柔軟性が高く、製品開発時間を節約し、研究開発コストを削減し、プロトタイプの早期発売を可能にします。

● スマートOoA硬化:多様な成形方法、段階の組み合わせ、特殊仕様および硬化プロファイルの樹脂に対する制御技術の適用→オートクレーブの必要性を排除し、エネルギーコストを削減し、生産をスピードアップし、優れた機械的特性を実現し、UAV本体の厚さと重量を軽減します。

● オートクレーブ硬化:加圧オーブンを用いて、高い圧縮性、低い樹脂含有量、そして高い強度対重量比を有する構造物を形成します。ただし、オーブンの運転コストを削減するためには、適切な製品を選択する必要があります。

● 自動化AFP/ATLシステムの開発:これは現在最も先進的な製造技術群であり、軍用UAV、宇宙ロケットの燃料タンク、ボーイング787の胴体などに適用されています。手作業による製造に比べて、ほぼ絶対的な精度を実現します。

多軸ロボット レイアップ(AFP/ATL): 曲面パネルや複雑な主翼ボックスを処理できます。

© en.vneconomy.vn

CT UAV自己進化型複合成形工場のロボットアーム

● AGV/AMR物流:無人搬送車(AGV)が工場内で金型、材料、半製品を搬送します。連続搬送が可能になり、待ち時間が短縮されるため、コスト削減が期待できます。

● コボット(協働ロボット):溶接、切断、研磨作業における作業員の作業支援を行います。NAACPの初期段階から導入することで、技術開発のための積極的なソリューションとして活用でき、コスト削減と将来の研究開発期間の大幅な短縮につながります。自動化チームは、エンドオブアームツールを適用する前に、既に運用手順を理解しており、プロセスを最小ステップにまで分解できるためです。

●検査ロボット:機内ドローン、自動NDI(超音波/サーモグラフィーロボット)。検査箇所の増加(民間航空機には約100万~400万個の部品がある)や、作業の反復性が高く、高度な専門知識と責任感を持つ人員が必要となるため、ロボットによる検査は将来的に重要になります。

© en.vneconomy.vn

© en.vneconomy.vn

ATLロボット

4. スマートファクトリー4.0+ では、次のようなテクノロジーが適用されます。

•プラント設計(BIM)→ 原材料 → 製造 → 検査 → UAV 運用 → 顧客からのフィードバック → 修理サービスまでのライフサイクル全体のデジタルツイン。

• 生産ラインの IoT センサー:温度、圧力、樹脂の流れ、多孔度をリアルタイムで監視します。

• AI + 機械学習:レイアップを最適化し、欠陥を検出し、障害が発生する前に予測します。

• トレーサビリティ:材料、ロット番号、プロセスの100%トレーサビリティを保証します。

5. 自動化されたQA/QCによる品質管理 - ロボットアームの適用:

当工場はAS9100規格の事前監査に基づいて操業しています。特に一般的な側面において、AS9100は航空宇宙産業に特化したISO9001のアップグレード版です。

QA(品質保証)について: AS9100は、製品が航空業界の基準を満たすことを保証するためのシステム、プロセス、および認証を確立します。QC (品質管理): AS9100要件の一部(検査、テスト、非破壊検査など)。In -situ NDI:最終製品を待たずに硬化プロセス全体にわたって継続的に検査するために、金型にセンサーを統合します。AI欠陥検出:カメラ+ AIビジョン+ MLにより、繊維のずれ、ブリッジング、樹脂過多/ボイド領域などの欠陥を検出します。デジタルQC:極めて高い精度が求められる部品について、3Dスキャンまたはタッチプローブを使用したプロファイル検査。すべての検査結果(非破壊検査、負荷テストなど)はデジタルツインシステムに自動的に更新され、QAのデータが同期されてエラーの頻度と率を分析し、研究開発と協力して解決策を見つけます。

AS9100準拠企業で一般的に統合されるソフトウェア システムには次のようなものがあります。

ERP(エンタープライズ・リソース・プランニング) → 財務、資材、在庫を管理します。MES (製造実行システム) → 生産、工程、作業指示を管理します。QMS (品質管理システム) → 品質、不適合、CAPA、監査を管理します。PLM (製品ライフサイクル管理) → 設計、BOM、CADデータを管理します。SCM (サプライチェーン管理) → サプライヤー、CO、CQ証明書を管理します。校正・保守システム→ 測定機器と製造設備を管理します。文書管理システム→ 文書が常に正しいバージョンであることを保証します。

AS9100標準接続モデル、例:

● PLM ↔ ERP: BOM、製品設計 → ERP に直接更新。

● ERP ↔ MES:生産計画、作業指示書 → MES によって調整 → ステータスが ERP に更新されます。

● MES ↔ QMS: MES は各段階で QC データを QMS に送信 → 不適合を管理します。

● QMS ↔ サプライヤー ポータル:サプライヤーの品質を管理し、証明書を追跡します。

● QMS ↔ 校正システム:機器の校正時期が近づくと自動的に警告します。

● すべてのシステム ↔ ドキュメント管理:単一の標準バージョンを保証します。

AS9100準拠企業では、NC管理は通常、QMSソフトウェア(例:QT9、MasterControl、FlinkISO)と連携しています。NCRはMES/ERPに連携しており、どのバッチ、工程、または装置がエラーの原因となったかを特定します。監査員は通常、NCRの閲覧を要求し、根本原因究明、CAPA、検証を行います。これは、品質システムの有効性を証明するための重要な証拠となります。

結論として、NAACP クラスの複合材成形工場は AI テクノロジーと組み合わせることで、CT UAV にとって画期的な驚異となり、世界クラスの地位を明確に主張し、あらゆる懐疑や羨望に対して鉄のように堅固な答えを提供し、ベトナムに新しい時代をもたらすでしょう。

en.vneconomy.vn などで取り上げられている

en.vneconomy.vn などで取り上げられている